东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

一、背景与行业痛点

随着新能源汽车、5G通信、储能系统等领域的快速发展,聚氨酯灌封胶作为关键封装材料,需同时满足高导热性、抗震动、耐环境冲击等性能要求。然而,在实际应用中,B组份沉降成为困扰行业的突出问题。沉降会导致胶体分层、导热网络断裂,进而引发局部热阻升高、封装失效,甚至影响电池组的安全性和使用寿命。

沉降问题的核心成因:

1. 填料粒径分布不合理:传统单一粒径的导热粉体(如氧化铝、氮化硼)易因重力作用形成堆积,粗颗粒下沉速度快,细颗粒分散不均,导致胶体分层。

2. 粉体与树脂相容性差:未经表面改性的粉体表面羟基(—OH)易与聚氨酯异氰酸酯(—NCO)发生副反应,引发粘度波动和粉体团聚。

3. 助剂使用失衡:抗沉降剂(如气相白炭黑)过量添加虽能提高触变性,但会显著增加粘度,影响灌封工艺的流动性和排泡性。

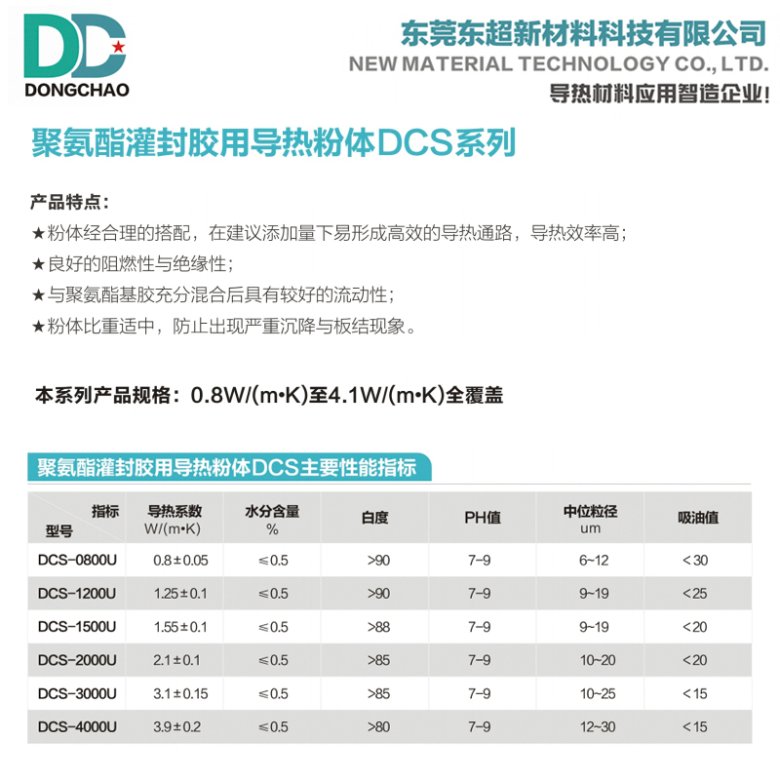

行业亟需一种既能高填充导热粉体,又能稳定抗沉降的解决方案,而东超新材推出的DCS-2000U导热粉体正为此而生。

二、DCS-2000U导热粉体的创新设计

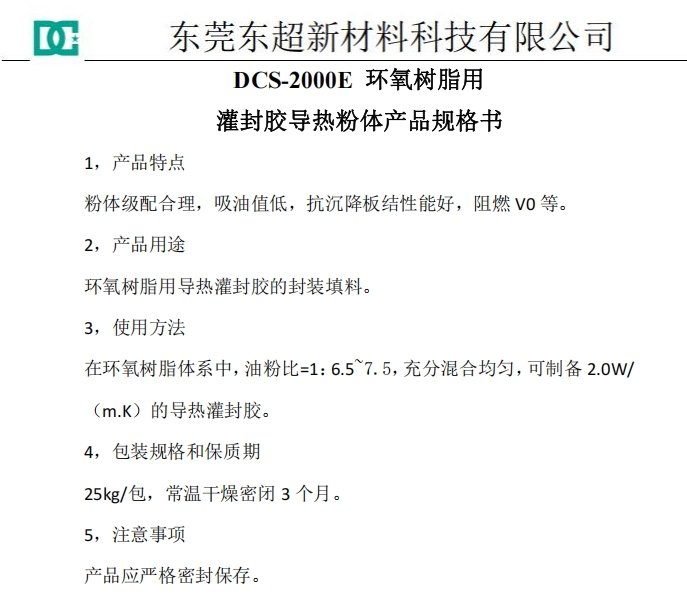

DCS-2000U是东超新材针对环氧树脂体系开发的专用导热填料,通过多级粒径复配与表面改性技术,在保证导热效率的同时,彻底解决沉降难题。

1. 核心技术优势

- 粒径级配优化:采用球形氧化铝与片状氮化硼复合搭配,粗颗粒构建导热骨架,细颗粒填充空隙,形成致密的三维导热网络,堆积密度降低,抗沉降效率提升。

- 表面包覆改性:利用硅烷偶联剂对粉体进行非极性亲油处理,降低表面羟基活性,阻断与树脂的副反应,同时增强粉体与环氧树脂的相容性,胶体粘度降低。

- 吸油值控制:粉体吸油值仅为普通填料的1/3,确保高填充下胶体仍具备优异流动性,避免因粘度激增导致的工艺失效[。

2. 性能数据

- 抗沉降性:在环氧树脂体系中,DCS-2000U填充量达65%(油粉比1:6.5~7.5)。

- 导热效率:导热系数稳定达到2.0W/(m·K),适用于动力电池模组、车载电控单元等高发热场景。

- 阻燃与稳定性:通过UL94 V-0认证。

三、DCS-2000U的应用场景与工艺适配

1. 典型应用领域

- 新能源汽车电池包:填充电池模组间隙,提升热管理效率,同时通过抗震动性能保护电芯结构。

- 5G通信电源模块:在高温高湿环境下保持长期稳定性,避免因沉降导致的局部过热。

- 工业变频器封装:结合环氧树脂的绝缘性与DCS-2000U的导热性,实现功率器件的双重防护。

2. 工艺适配性

- 混合比例:推荐油粉比1:6.5~7.5(聚氨酯树脂基胶:DCS-2000U),可通过调整比例灵活控制胶体粘度和导热系数。

四、东超新材的研发实力与质量保障

作为国内领先的功能性粉体供应商,东超新材以全产业链技术布局和严苛品控体系,已成为多家知名汽车企业原材料的核心合作伙伴。

1. 生产与研发能力

- 现代化生产基地:7000平方米厂房配备全自动粉体改性生产线,年产能超8000吨,支持定制化粉体级配方案。

- 实验室体系:

- 导热粉体材料实验室:专注于粒径复配与导热网络优化,已申请30余项核心技术专利。

- 表面改性实验室:采用等离子体接枝、湿法包覆等技术,实现粉体表面特性的精准调控。

- 检测中心:配备导热系数分析仪(HOT Disk)、热流法等设备,确保产品性能稳定性。

2. 质量管理与行业认证

- 双体系认证:通过ISO 9001:2015(质量管理)和IATF 16949:2016(汽车行业标准),从原料采购到成品交付全流程可追溯。

五、结语

东超新材的DCS-2000U导热粉体,凭借多级粒径复配与表面改性技术,成功破解了高填充与抗沉降的行业难题,为新能源汽车、高端电子等领域提供了高可靠性的热管理解决方案。未来,东超将持续深耕粉体功能化与工艺智能化,推动中国新材料产业迈向全球价值链高端。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号