东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

东莞东超新材料科技有限公司

高级会员

高级会员 已认证

已认证

氮化铝陶瓷因具有高热导率、与硅相匹配的热膨胀系数、比强度高、密度低及无毒等优点,成为微电子工业中最理想的电路基板、封装材料。尤其是超大规模集成电路制作中,储量越来越密的芯片集成度成百上千倍的增加,传统的Al2O3基板材料越来越难以满足电路板的散热等要求,而AlN凭借其“超强的导热能力”将挑起重担,为集成电路的进一步发展做出巨大贡献。

未来,必将是信息技术的时代,也是电子产品开挂的时代,想必大家都有同感。氮化铝也必将成为时代的“宠儿”。

氮化铝还具有高强度、高硬度、高抗弯强度,化学稳定性和耐腐蚀特性,在空气中加热至1000℃以及在真空达到1400℃时仍然可以保持稳定,可用作熔炼有色金属、稀有金属和半导材料砷化镓的坩埚,蒸发舟、热电偶保护管等。

此外,氮化铝可用作红外线及雷达透过材料,在国防军工也是具有很好的发展前景,据说,老美就专门成立了一个“AlN工作部”的专门机构致力促进氮化铝板基板在美国的产业化进程,而目前美国主要将AlN氮化铝应用于军事领域。

如此多能的氮化铝材料,在生产过程中面临中许多制约其应用的关键技术因素,目前主要包括如下几个部分:

1、低氧含量AlN粉体的制备

一般认为要获得性能优良的氮化铝陶瓷,首先是要制备出高纯度、细粒度、窄分布、性能稳定、低氧含量低(<1.5%)、低铁含量(<0.01%)的AlN粉末。

2、氮化铝粉体的表面改性

氮化铝具有较强的亲水性,暴露于空气中氧含量会增加,影响烧结制品的热导率,同时在制备过程中也会增加氧的含量,所以需要采取一定的工艺对氮化铝粉体进行表面改性,以提高氮化铝的抗水化能力以适应工艺及产品品质要求。

3、氮化铝陶瓷的成型工艺

氮化铝粉体的成型工艺有很多,其中热压、等静压等适用于制备高性能的块状氮化铝陶瓷材料,但这两种方法生产效率低、成本高,无法满足电子工业对氮化铝陶瓷基板的生产要求。

因此,为了适应电子工业的生产速度及成本要求,氮化铝基片的主要成型工艺为流延成型法。为了配合更加复杂的零部件的生产,氮化铝的注射成型工艺研究也较为火爆。

4、氮化铝的烧结工艺

氮化铝属于共价化合物,熔点高,原子自扩散系数小。因此,纯的AlN粉末在通常的烧结条件下很难烧结致密,所以需要引入烧结助剂或采用新型烧结技术进行氮化铝陶瓷的烧结。

导热界面材料是一种普遍用于IC封装和电子散热的材料,主要用于填补两种材料接合或接触时产生的微空隙及表面凹凸不平的孔洞,提高器件散热性能。理想的热界面材料应具有的特性是:1、高导热性;2、高柔韧性;3、绝缘性;4、适用性广,既能被用来填充小空隙,也能填充大缝隙。

而氮化铝作为一种高导热、低热膨胀系数的陶瓷材料,导热性能远超氧化铝,能耐2200 度的高温,因此被广泛应用于微电子学,作为电路基板、封装壳体等。当然还有高热系数的更高的材料氧化铍,但氧化铍具有毒性,氮化铝却没有。

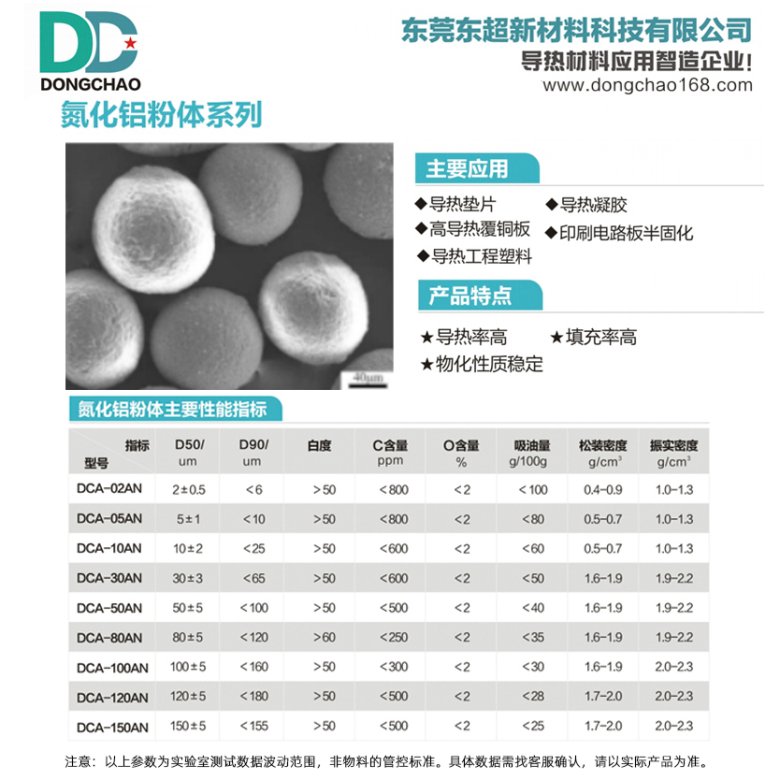

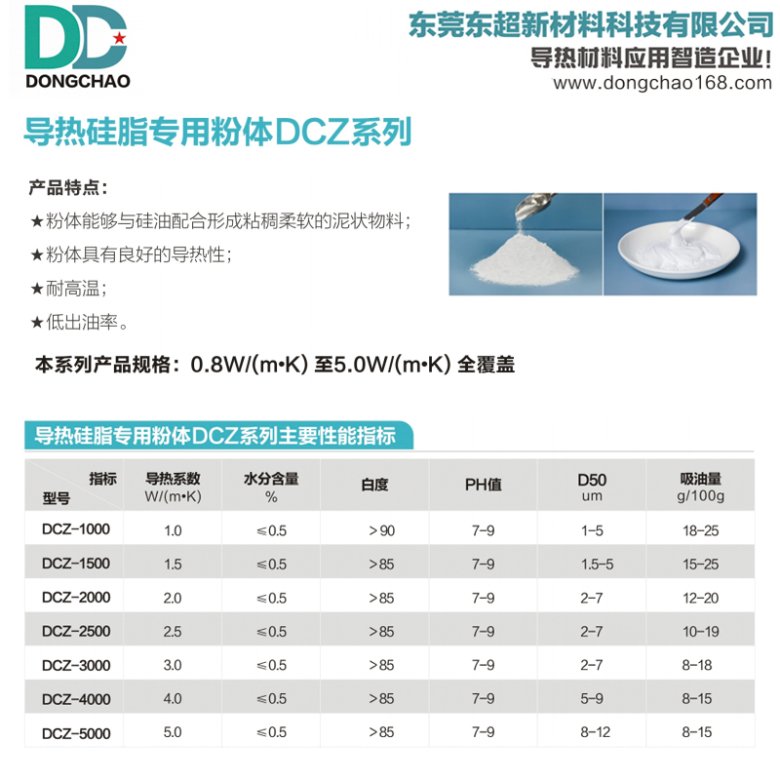

东莞东超新材料开发出的球形氮化铝粉体具有高导热率和绝缘性,将其加入树脂或塑料中,能显著提高树脂或塑料的导热性能。氮化铝粉体是一种具有高热传导系数、优良电绝缘性能材料,氮化铝粉体纯度高,粒径小,分布均匀,比表面积大,高表面活性,松装密度低,具有良好的分散性和注射成形性能,可用于复合材料,与半导体硅匹配性好,界面相容性好,能提高复合材料的机械性能和导热介电性能。具有导热率高、填充率高、物化性质稳定的特点;可应用于导热垫片、导热凝胶、高导热覆铜板、印刷电路板半固化、导热工程塑料。

最新动态

更多

虚拟号将在 秒后失效

使用微信扫码拨号